Fünf-Stufen Eierwaschmaschine Prozess: Vom Einweichen bis zum Trocknen

Einweichen & Vorwäsche: Temperaturgesteuerte Lösungen zum Lösen organischer Verunreinigungen

Die meisten Eierwaschanlagen beginnen mit Wannen, in denen das Wasser auf etwa 40 bis 50 Grad Celsius gehalten wird, was umgerechnet etwa 104 bis 122 Grad Fahrenheit entspricht. Die Wärme dieser Wannen lockert sanft Verunreinigungen wie Kot und Federn, die an den Eiern haften, ohne dass die Schalen zu weich oder beschädigt werden. Als Nächstes passiert etwas recht Interessantes: Das warme Wasser lässt die winzigen Poren in den Eierschalen um etwa 3 bis 5 Mikrometer anschwellen, wodurch Schmutz leichter herausgelöst werden kann. Dieser erste Einweichschritt reduziert den später notwendigen Reinigungsaufwand erheblich, sodass die Gefahr von feinen Rissen in der Schale – durch die Bakterien eindringen könnten – geringer wird. Bei korrekter Durchführung können Hersteller nahezu sämtlichen Schmutz von der Oberfläche entfernen, noch bevor der eigentliche Bürstvorgang beginnt, und dabei bis zu 95 % der Verunreinigungen beseitigen.

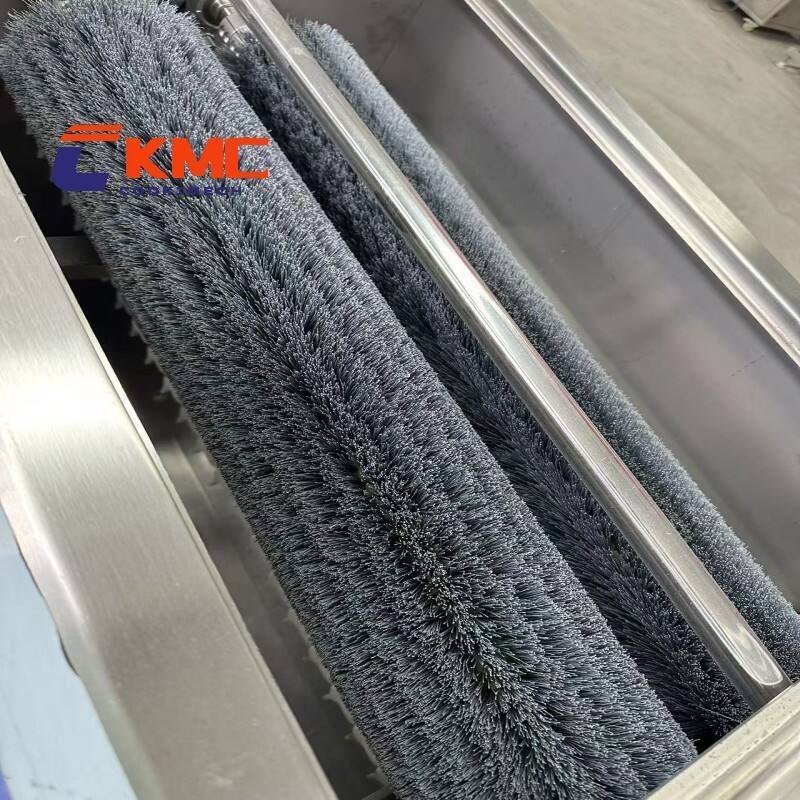

Waschen & Spülen: Mechanische Wirkung und chlorhaltiges Wasser für eine effektive Entfernung von Schmutz und Fäkalien

Die für den Lebensmittelkontakt geeigneten rotierenden Bürsten arbeiten zusammen mit chlorhaltigem Wasser (circa 50 bis 200 Teile pro Million), um Oberflächen effektiv zu reinigen. Gemeinsam bilden sie laut Studien in anerkannten Fachzeitschriften für Lebensmittelsicherheit eine zweigeteilte Reinigungsstrategie, die nahezu alle schädlichen Bakterien wie Salmonellen abtötet. Diese leistungsstarken Wasserstrahlen können auch schwer zugängliche Stellen erreichen, ohne dass die Eier empfindlich werden. Nach der vollständigen Bürstenreinigung folgt sofort eine Nachspülung mit Trinkwasser, sodass keine chemischen Rückstände zurückbleiben. Die Bürstzeit pro Ei beträgt zwischen etwa 20 und maximal 45 Sekunden. Das bietet ausreichend Zeit, um stark verschmutzte Bereiche gründlich zu bearbeiten, ermöglicht aber gleichzeitig einen schnellen Produktionsablauf, ohne die Eierschalen zu beschädigen.

Desinfizieren & Trocknen: Beseitigung von Restbakterien und Verhinderung einer erneuten Kontamination

Nach dem Waschen durchlaufen die Eier einen schnellen Desinfektionsschritt, bei dem sie entweder mit quartären Ammoniumverbindungen oder mit Peressigsäure behandelt werden. Beide Optionen sind von der FDA zugelassen und wirken sehr schnell, indem sie alle verbleibenden Bakterien innerhalb von etwa 15 Sekunden abtöten. Danach folgt ein ebenso wichtiger Schritt: das Trocknen mittels Heißluftgebläsen oder Infrarottechnologie, bis die Schalen eine Restfeuchte von weniger als einem halben Prozent aufweisen. Warum ist das so wichtig? Studien zeigen, dass feuchte Eierschalen innerhalb einer einzigen Stunde bis zu dreimal so viele schädliche Krankheitserreger entwickeln können. Deshalb installieren moderne Anlagen über die gesamte Produktionslinie verteilt Luftstromüberwachungssysteme. Diese sorgen für eine gleichmäßige Trockenheit, bewahren die schützende äußere Schicht der Schale und verhindern, dass Keime später beim Verpacken erneut auf die Eier gelangen.

Warum das Trocknen die entscheidende Endphase in jedem Eiwaschzyklus ist

Feuchtigkeitskontrolle: Wie das Trocknen das bakterielle Wachstum nach der Eierschalenreinigung hemmt

Verbleibende Feuchtigkeit verwandelt Eierschalen in Brutstätten für gefährliche Bakterien wie Salmonellen. Eine Studie aus dem Jahr 2022 aus dem Journal of Food Protection ergab, dass sich die Bakterienmenge auf nassen Oberflächen innerhalb von nur zwei Stunden verzehnfachen kann, selbst wenn sie ordnungsgemäß gereinigt wurden. Die gute Nachricht ist, dass moderne Eierwaschanlagen dieses Problem tatsächlich angehen, indem sie die Oberflächenfeuchtigkeit auf unter 3 % reduzieren. Wissenschaftler haben festgestellt, dass auf diesem Niveau die meisten Mikroben kein weiteres Wachstum mehr zeigen. Wenn wir diesen Trocknungsprozess jedoch überspringen, wird alles, was während der Reinigung unternommen wurde, praktisch zunichtegemacht, bevor die Eier die Verpackungsphase erreichen. Obwohl es wie ein weiterer abschließender Schritt erscheinen mag, ist eine ordnungsgemäße Trocknung daher entscheidend, um die Lebensmittelsicherheit zu gewährleisten.

Trocknungstechnologien in modernen Eierwaschmaschinen: Heißluft, Zwangskonvektion und Infrarot-Integration

Drei komplementäre Trocknungstechnologien bieten Geschwindigkeit, Konsistenz und Schalensicherheit:

- Heißluftsysteme : Zirkulieren 45–50 °C warme Luft für 60–90 Sekunden und gewährleisten so ein optimales Verhältnis zwischen Effizienz und Energieverbrauch

- Erzwungene Konvektion : Nutzt gezielte, hochgeschwindigkeitsige Luftströmung, um die Verdunstung auf unregelmäßigen Oberflächen zu beschleunigen

- Infrarot-Integration : Elektromagnetische Wellen dringen in Feuchtigkeitsnischen unterhalb der Cuticula ein und verkürzen die Trocknungszeit um bis zu 40 %

Hochwertige Systeme kombinieren diese Methoden, um eine vollständige Trocknung in weniger als zwei Minuten zu erreichen – wodurch die Integrität der Schale erhalten bleibt und gleichzeitig die Hauptquelle für eine erneute Kontamination nach der Wäsche, wie sie bei manuellen oder veralteten Verfahren beobachtet wird, eliminiert wird.

Eierwaschmaschinen-Konformität: Erfüllung der USDA-, FDA- und globalen Lebensmittelsicherheitsstandards

Der Betrieb einer Eierwaschmaschine erfordert, dass stets alle Vorschriften zur Lebensmittelsicherheit eingehalten werden, unabhängig vom Standort der Anlage. In den Vereinigten Staaten hat das USDA recht konkrete Anforderungen an die Reinigung mit zugelassenen Substanzen sowie daran, dass die Spülwassertemperatur bestimmte Werte zwischen etwa 40 und 48 Grad Celsius bzw. rund 104 bis 118 Grad Fahrenheit einhält. Gleichzeitig legt die FDA Egg Safety Rule besonderen Schwerpunkt auf die Verhinderung von Salmonella-Enteritidis-Kontaminationen durch verschiedene Kontrollmaßnahmen. Auf internationaler Ebene legt die Verordnung (EG) Nr. 589 aus dem Jahr 2008 der Europäischen Union konkrete Beschränkungen bezüglich Rückstandshöhen und allgemeiner Hygienestandards fest, die in allen Mitgliedstaaten erfüllt sein müssen.

Zu den entscheidenden Compliance-Elementen gehören:

- Echtzeitüberwachung der Chlorkonzentration (50–200 ppm), pH-neutrale Reinigungsmittel und Trocknungsleistung

- Umfassende Dokumentation für HACCP-Validierung, Reinigungsprotokolle und Chargenrückverfolgbarkeit

- Zertifizierungen durch externe Stellen, wie ISO 22000 für Managementsysteme zur Lebensmittelsicherheit

Branchendaten zeigen, dass automatisierte Eierwaschanlagen USDA-Inspektionsverstöße im Vergleich zu manuellen Methoden um 72 % reduzieren – vor allem aufgrund einer konsistenten Steuerung der Parameter, insbesondere bei Feuchtigkeitsmanagement und Desinfektionsmittelzudosierung. Betreiber müssen die Reinigbarkeit der Ausrüstung validieren, Sensoren vierteljährlich kalibrieren und jederzeit prüffähige Aufzeichnungen führen, um den sich ständig weiterentwickelnden globalen Standards gerecht zu werden.

Leistung von gewerblichen Eierwaschmaschinen: Durchsatz, Automatisierung und präzise Parametersteuerung

In gewerblichen Anwendungen beruht die Leistung von Eierwaschmaschinen auf drei miteinander verbundenen Säulen: hoher Durchsatz (8.000–12.000 Eier pro Stunde), fortschrittliche Automatisierung, die den manuellen Arbeitsaufwand um bis zu 60 % senkt, sowie feine Steuerung der Hygieneparameter. Diese Integration gewährleistet eine reibungslose Einhaltung der USDA-, FDA- und internationalen Standards und optimiert gleichzeitig die betriebliche Kosteneffizienz.

Echtzeitüberwachung von pH-Wert, Temperatur und Chlorgehalt in tunnelförmigen Eierwaschmaschinen

Tunnelanlagen setzen integrierte Sensoren ein, um kontinuierlich drei zentrale Parameter zu überwachen:

- Chlor-Konzentration , aufrechterhalten bei 100–200 ppm, um eine mikrobielle Abtötung sicherzustellen, ohne korrosive Überbelastung zu verursachen

- Wassertemperatur , konstant gehalten bei 40–45 °C für optimale Reinigungsleistung und Schutz der Eierschale

- pH-Wert , nahe dem neutralen Bereich gehalten, um die Auflösung von Calciumcarbonat zu vermeiden und die strukturelle Integrität zu bewahren

Wie dokumentiert in der Poultry Operations Journal (2023), diese automatisierte Überwachung sorgt für eine Schalenintegritätsrate von 98,6 % – wodurch Brüche und Abfall direkt reduziert werden. Durch den Ersatz fehleranfälliger manueller Kontrollen verringert die Echtzeitüberwachung die in herkömmlichen Waschverfahren inhärenten Kontaminationsrisiken und stärkt die gesamte Lebensmittelsicherheit.

FAQ

Welche sind die Hauptarbeitsschritte im Verfahren der Eierwaschmaschine?

Der Eierwaschprozess umfasst typischerweise das Einweichen und Vorwaschen, Waschen und Spülen, Desinfizieren und Trocknen, wobei jeder Schritt darauf abzielt, Schmutz und Bakterien effektiv zu entfernen und eine erneute Kontamination zu verhindern.

Warum ist das Trocknen eine wichtige Phase beim Eierwaschen?

Das Trocknen ist entscheidend, da es das Wachstum von Bakterien auf nassen Eierschalen verhindert. Eine ordnungsgemäße Trocknung stellt sicher, dass Feuchtigkeit keinen Nährboden für Krankheitserreger wie Salmonellen bietet.

Welchen Vorschriften müssen Eierwaschmaschinen entsprechen?

Eierwaschmaschinen müssen den USDA-, FDA- und internationalen Standards entsprechen, wobei der Fokus auf der Verwendung zugelassener Reinigungsmittel, der Überwachung von Temperaturen sowie einer wirksamen Trocknung und Desinfektion liegt.

Wie verbessern moderne Eierwaschmaschinen die Leistung?

Moderne Maschinen steigern die Leistung durch hohe Durchsatzkapazität, Automatisierung und präzise Steuerung der Desinfektionsparameter, um Konformität und betriebliche Effizienz in der Eierverarbeitung sicherzustellen.

Inhaltsverzeichnis

-

Fünf-Stufen Eierwaschmaschine Prozess: Vom Einweichen bis zum Trocknen

- Einweichen & Vorwäsche: Temperaturgesteuerte Lösungen zum Lösen organischer Verunreinigungen

- Waschen & Spülen: Mechanische Wirkung und chlorhaltiges Wasser für eine effektive Entfernung von Schmutz und Fäkalien

- Desinfizieren & Trocknen: Beseitigung von Restbakterien und Verhinderung einer erneuten Kontamination

- Warum das Trocknen die entscheidende Endphase in jedem Eiwaschzyklus ist

- Eierwaschmaschinen-Konformität: Erfüllung der USDA-, FDA- und globalen Lebensmittelsicherheitsstandards

- Leistung von gewerblichen Eierwaschmaschinen: Durchsatz, Automatisierung und präzise Parametersteuerung

- FAQ