Lima Tahap Mesin Pencuci Telur Proses: Dari Perendaman hingga Pengeringan

Perendaman & Pra-Cuci: Solusi dengan Suhu Terkendali untuk Melepas Kontaminan Organik

Sebagian besar sistem pencuci telur dimulai dengan tangki perendaman di mana air dipertahankan pada suhu sekitar 40 hingga 50 derajat Celsius, atau sekitar 104 hingga 122 derajat Fahrenheit dalam satuan biasa. Panas dari tangki ini secara lembut membantu melonggarkan kotoran seperti tinja dan serpihan bulu yang menempel pada telur tanpa membuat cangkang menjadi terlalu lunak atau rusak. Hal menarik berikutnya adalah air hangat menyebabkan pori-pori kecil pada cangkang telur mengembang sekitar 3 hingga 5 mikron, sehingga memungkinkan kotoran keluar lebih mudah. Tahap perendaman awal ini mengurangi kebutuhan untuk menggosok secara intensif nantinya, sehingga mengurangi risiko terbentuknya retakan kecil pada cangkang yang bisa memungkinkan bakteri masuk ke dalam. Dengan melakukan langkah ini dengan benar, produsen dapat menghilangkan hampir semua kotoran dari permukaan sebelum proses penyikatan sebenarnya dimulai, bahkan terkadang mampu menghilangkan hingga 95% kotoran yang menempel.

Cuci & Bilas: Aksi Mekanis dan Air Terklorinasi untuk Penghilangan Kotoran dan Tinja Secara Efektif

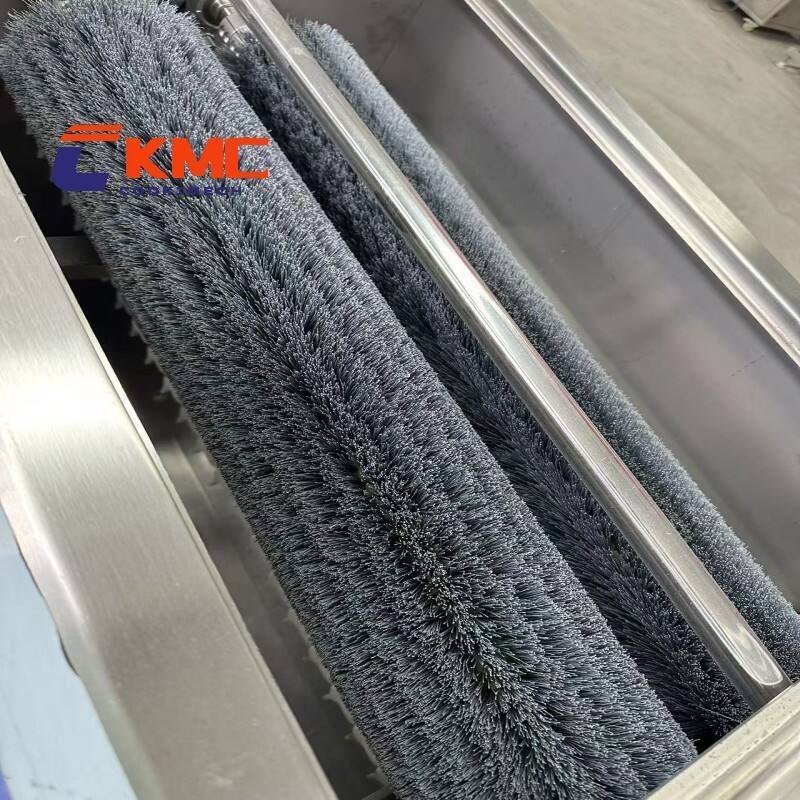

Sikat berputar yang dibuat untuk kontak makanan bekerja bersama air terklorinasi (sekitar 50 hingga 200 bagian per juta) untuk membersihkan permukaan secara efektif. Keduanya membentuk apa yang banyak disebut sebagai strategi pembersihan dua arah yang mampu menghilangkan hampir semua bakteri berbahaya seperti Salmonella menurut penelitian yang dipublikasikan dalam jurnal keamanan pangan terkemuka. Semprotan air kuat tersebut dapat menjangkau area-area sulit tanpa membuat telur menjadi rapuh, dan setelah seluruhnya dibersihkan, dilakukan pembilasan instan dengan air minum sehingga tidak ada residu kimia yang tertinggal. Waktu yang dihabiskan untuk menyikat setiap telur berkisar antara sekitar 20 detik hingga maksimal 45 detik. Cukup waktu untuk membersihkan area yang sangat kotor namun tetap menjaga laju produksi tetap cepat tanpa merusak cangkangnya.

Sanitasi & Pengeringan: Menghilangkan Bakteri Sisa dan Mencegah Kontaminasi Ulang

Setelah dicuci, telur melalui proses desinfeksi cepat di mana mereka diberi perlakuan dengan senyawa amonium kuartener atau asam perasetat. Kedua pilihan ini telah disetujui oleh FDA dan bekerja cukup cepat dalam membunuh semua bakteri yang tersisa hanya dalam waktu sekitar 15 detik. Langkah selanjutnya yang sama pentingnya adalah pengeringan, dilakukan langsung setelahnya menggunakan blower udara panas atau teknologi inframerah hingga cangkang memiliki kadar kelembapan kurang dari setengah persen. Mengapa hal ini begitu penting? Penelitian menunjukkan bahwa cangkang telur yang basah dapat tumbuhkan jumlah patogen berbahaya hingga tiga kali lipat dalam waktu satu jam saja. Oleh karena itu, fasilitas modern memasang sistem pemantau aliran udara di sepanjang lini produksi. Sistem ini membantu menjaga kekeringan secara merata, mempertahankan lapisan pelindung luar cangkang, serta mencegah kembalinya kuman ke permukaan telur saat bergerak maju menuju proses pengemasan.

Mengapa Pengeringan Adalah Tahap Akhir yang Kritis dalam Setiap Siklus Mesin Pencuci Telur

Kontrol Kelembapan: Cara Pengeringan Mencegah Pertumbuhan Bakteri Setelah Pencucian pada Cangkang Telur

Sisa kelembapan mengubah cangkang telur menjadi tempat berkembang biak bagi bakteri berbahaya seperti Salmonella. Sebuah penelitian dari Journal of Food Protection pada tahun 2022 menemukan bahwa kadar bakteri dapat melonjak hingga sepuluh kali lipat hanya dalam dua jam pada permukaan basah, bahkan jika sudah dibersihkan dengan benar. Kabar baiknya adalah peralatan pencuci telur modern sebenarnya mengatasi masalah ini dengan mengurangi kelembapan permukaan hingga di bawah 3%. Para ilmuwan telah menentukan bahwa tingkat ini mampu menghentikan sebagian besar mikroba untuk berkembang biak. Namun jika kita melewatkan proses pengeringan ini, semua upaya pembersihan yang telah dilakukan akan sia-sia sebelum telur mencapai tahap pengemasan. Jadi meskipun tampak seperti langkah tambahan di akhir proses, pengeringan yang tepat sangat penting untuk menjaga keamanan pangan kita.

Teknologi Pengeringan pada Mesin Pencuci Telur Modern: Udara Panas, Konveksi Paksa, dan Integrasi Inframerah

Tiga teknologi pengeringan pelengkap memberikan kecepatan, konsistensi, dan keamanan cangkang:

- Sistem Udara Panas : Mengalirkan udara 45–50°C selama 60–90 detik, menyeimbangkan efisiensi dan penggunaan energi

- Konveksi Paksa : Menggunakan aliran udara berkecepatan tinggi yang terfokus untuk mempercepat penguapan di permukaan tidak rata

- Integrasi Inframerah : Gelombang elektromagnetik menembus kantong uap di bawah kutikula, mengurangi waktu pengeringan hingga 40%

Sistem kelas atas menggabungkan metode-metode ini untuk mencapai kekeringan penuh dalam waktu kurang dari dua menit—mempertahankan integritas cangkang sekaligus menghilangkan vektor utama kontaminasi ulang setelah pencucian yang sering terjadi pada proses manual atau yang sudah usang.

Kepatuhan Mesin Pencuci Telur: Memenuhi Standar USDA, FDA, dan Keamanan Pangan Global

Mengoperasikan mesin pencuci telur berarti tetap mematuhi semua aturan keamanan pangan di mana pun operasi dilakukan. Di Amerika Serikat, USDA memiliki persyaratan yang cukup spesifik mengenai pembersihan dengan bahan-bahan yang disetujui serta memastikan suhu air bilasan tetap berada dalam kisaran tertentu sekitar 40 hingga 48 derajat Celsius atau sekitar 104 hingga 118 Fahrenheit. Sementara itu, Aturan Keamanan Telur FDA berfokus kuat pada pencegahan kontaminasi Salmonella Enteritidis melalui berbagai langkah pengendalian. Melihat standar internasional, Peraturan Uni Eropa EC Nomor 589 tahun 2008 sebenarnya menetapkan batasan konkret mengenai tingkat residu dan standar kebersihan keseluruhan yang harus dipenuhi di seluruh negara anggota.

Elemen kepatuhan kritis meliputi:

- Pemantauan waktu nyata konsentrasi klorin (50–200 ppm), deterjen dengan pH netral, dan kinerja pengeringan

- Dokumentasi kuat untuk validasi HACCP, catatan sanitasi, dan pelacakan batch

- Sertifikasi pihak ketiga seperti ISO 22000 untuk sistem manajemen keamanan pangan

Data industri menunjukkan bahwa sistem pencucian telur otomatis mengurangi pelanggaran inspeksi USDA sebesar 72% dibandingkan metode manual—terutama karena kontrol parameter yang konsisten, terutama dalam pengelolaan kelembapan dan dosis sanitasi. Operator harus memvalidasi kemampuan pembersihan peralatan, melakukan kalibrasi sensor setiap tiga bulan sekali, dan menyimpan catatan yang siap diaudit guna memenuhi standar global yang terus berkembang.

Kinerja Mesin Pencuci Telur Komersial: Kapasitas Produksi, Otomasi, dan Kontrol Presisi Parameter

Dalam lingkungan komersial, kinerja mesin pencuci telur bergantung pada tiga pilar yang saling terkait: kapasitas throughput tinggi (8.000–12.000 butir telur per jam), otomasi canggih yang mengurangi tenaga kerja manual hingga 60%, serta kontrol mendetail terhadap variabel sanitasi. Integrasi ini memastikan kepatuhan lancar terhadap standar USDA, FDA, dan standar internasional lainnya, sekaligus mengoptimalkan efisiensi biaya operasional.

Pemantauan Real-Time pH, Suhu, dan Tingkat Klorin pada Mesin Cuci Telur Tipe Terowongan

Sistem tipe terowongan menggunakan sensor terintegrasi untuk secara terus-menerus memantau tiga parameter utama:

- Konsentrasi Klorin , dipertahankan pada kisaran 100–200 ppm untuk memastikan pembunuhan mikroba tanpa paparan korosif yang berlebihan

- Suhu air , dijaga stabil pada suhu 40–45°C untuk efektivitas pembersihan optimal dan perlindungan cangkang

- keseimbangan pH , dijaga mendekati netral untuk mencegah pelarutan kalsium karbonat dan menjaga integritas struktural

Sebagaimana didokumentasikan dalam Jurnal Operasi Unggas (2023), pengawasan otomatis ini mempertahankan tingkat integritas cangkang sebesar 98,6%—secara langsung mengurangi kerusakan dan limbah. Dengan menggantikan pemeriksaan manual yang rentan kesalahan, pemantauan real-time mengurangi risiko kontaminasi yang melekat dalam proses pencucian konvensional serta memperkuat jaminan keamanan pangan secara keseluruhan.

FAQ

Apa saja langkah-langkah utama dalam proses mesin cuci telur?

Proses pencucian telur biasanya melibatkan perendaman dan pra-pencucian, pencucian dan pembilasan, penyucihamaan dan pengeringan, masing-masing dirancang untuk secara efektif menghilangkan kotoran, bakteri, dan mencegah kontaminasi ulang.

Mengapa pengeringan merupakan tahap penting dalam pencucian telur?

Pengeringan sangat penting karena mencegah pertumbuhan bakteri pada cangkang telur yang basah. Pengeringan yang tepat memastikan bahwa kelembapan tidak menjadi media berkembang biak bagi patogen seperti Salmonella.

Standar kepatuhan apa saja yang harus dipenuhi oleh mesin pencuci telur?

Mesin pencuci telur harus mematuhi standar USDA, FDA, dan standar internasional, dengan fokus pada penggunaan bahan pembersih yang disetujui, pemantauan suhu, serta memastikan pengeringan dan penyucihamaan yang efektif.

Bagaimana mesin pencuci telur modern meningkatkan kinerja?

Mesin modern meningkatkan kinerja melalui kapasitas throughput tinggi, otomatisasi, dan kontrol yang presisi terhadap variabel sanitasi, sehingga memastikan kepatuhan dan efisiensi operasional dalam pengolahan telur.

Daftar Isi

- Lima Tahap Mesin Pencuci Telur Proses: Dari Perendaman hingga Pengeringan

- Mengapa Pengeringan Adalah Tahap Akhir yang Kritis dalam Setiap Siklus Mesin Pencuci Telur

- Kepatuhan Mesin Pencuci Telur: Memenuhi Standar USDA, FDA, dan Keamanan Pangan Global

- Kinerja Mesin Pencuci Telur Komersial: Kapasitas Produksi, Otomasi, dan Kontrol Presisi Parameter

- FAQ